株式会社カスタム・クール・センター

高精度・複雑な曲げ加工技術

【特徴】 ◇V曲げ: 直進性、平坦度の制度確保したい部品に最適です。 ◇沈み

プレスの強度と樹脂の形状自由度を融合させた製品が可能です。

プレスと樹脂を共に社内対応出来る強みを生かし、長年培った独自の技術により製品精度を確保します。

プレスと樹脂の窓口を一本化出来ますので、納期短縮が可能となります。

ロボットを組み込んだ効率の良い生産ラインを構築しています。

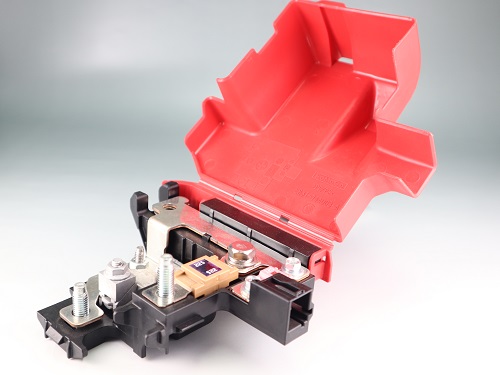

カバーはヒンジ形状による開閉機構を備えており、ヒンジ部は成形直後に治具による矯正開閉を行うことで柔軟性を持たせ、低温環境下でも割れが発生しないようにチューニングしています。

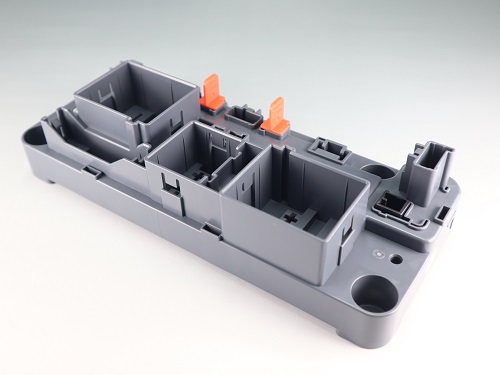

ベースは金型の駒替えによる2機種切替え機構を採用しており、複数の機種に対して1つの金型での生産対応が可能です。

組立では、耐圧・導通試験・トルク管理と機種別ヒューズの検査、生産エビデンスとしてバーコード付与を行い管理されています。

生産をタイ王国で行っており、プレス・プラスチックの生産から組立、検査に至るまで弊社子会社タイサンコー社内で一貫生産しております。

一般的なコールドランナーではなく、ホットランナーを採用することにより、廃棄材料ロスを出さず大幅な材料費削減を実現しています。

流動解析を駆使し、最適で最小限のゲート配置をする事により成形サイクルの短縮が赤の腕、ランニングコスト的にも優れたものとなっています。

多数個取りで450tクラスの成形機を使用することから金型交換効率を上げるため、マグネットランプ(電磁力による金型固定)、マルチカプラ(複雑な冷却水管をまとめワンタッチで繋ぐ)を設置することにより生産効率の向上が可能となります。

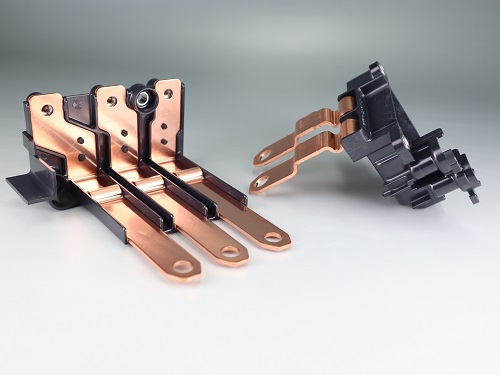

同一車種のインバータユニットに組み込まれるインサート、アウトサート部品。

社内プレス工場で製作し、厳しい品質チェックを通過したバスバーを社内成形工場に投入し製作しています。

バスバー、ナット、ブッシュ等多目的のインサート部材の成形も多種取り扱っており、大型縦型ロータリー成形機での生産が可能となります。

アウトサートはプレス品とプラスチック成型品のひとつの接合方法として対応し、熱溶着、レーザー溶着などの二次工程設備についても社内製作が可能で、導通・耐圧・寸法検査についても自動化を進めています。

・□200mmほどお大きさの無人搬送ロボット用バッテリー(10セル)モジュール及びケース。

・ネジサイズ違いのインサートナットを10個ほどインサートしたものとなります。

自社で設備を改造し、手挿入ではなく、自動挿入・ランナー・製品の取り出しまで無人化を

実現しています。

・熱カシメで固定したバスバーとセル・ハーネスを組み込んだ1ユニットの総重量は約7kgに

なりますが、1メートルの高さからの落下試験でも僅かな傷のみで破壊されることは無く

成形材料試作、製品の補強改造によって完成されたものです。